Aufbau eines Bohrers (Bohrergeometrie)

Bohrer gehören zu den am häufigsten angewandten Werkzeugen – aus diesem Grund haben wir ihnen gerade in den letzten Zeit sehr viel Aufmerksamkeit in unserem Blog geschenkt, z.B. mit unseren Tipps für den richtigen Holzbohrer. Heute möchten wir uns dem Bohrwerkzeug im Allgemeinen widmen. Der Begriff der Bohrgeometrie und Spanwinkel sollen geklärt werden – Eigenschaften, auf die beim Kauf eines Bohrers gerade im professionellen Bereich zu achten sind.

Bohrmaschinen sind vielseitige Werkzeuge und für den Heim- sowie Profieinsatz gleichermaßen geeignet. Wichtig ist hierbei, dass die Maschine über einen Regler für die Drehzahl verfügt – dieser ist entscheidend, um unterschiedliche Materialien bearbeiten zu können. Mit dem richtigen Aufsatz ist es möglich, neben Bohrarbeiten auch noch Polier- oder Fräsarbeiten durchzuführen (Quelle: elektrowerkzeug-vergleich.de). Im Folgenden Beitrag möchten wir aber auf den Bohrer eingehen.

Bohrergeometrie

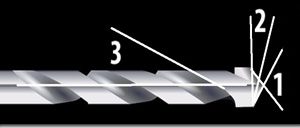

Dieser Begriff bezeichnet die Anzahl und Länge der einzelnen Bohrerschneiden, der Spannuten sowie die betreffenden Winkel. In der untenstehenden Grafik sind die einzelnen Winkel mit der zugehörigen Nummer der Beschreibung gekennzeichnet.

Der Spitzenwinkel bezeichnet den Winkel direkt an der Spitze des Bohrers. Dieser ist entscheidend für das Eindringen des gesamten Bohrers, da die Bohrerspitze als erstes in Kontakt mit dem Werkstück kommt. Der Winkel muss bei normalen Bohrungen kleiner als 180° sein (was einer glatten Fläche entspricht), da ansonsten ein Eindringen in das Werkstück nicht möglich ist. Ausnahmen bilden hier z.B. Bohrer zur Herstellung von Bohrungen mit 180° Bohrungsgrund (Bohren sowie Flachsenken in einem Arbeitsgang).

Folgende Faustregel ist wichtig: Je größer der Winkel an der Schneide, desto einfacher ist das Eindringen des Bohrers in den Werkstoff, da die Schneidenlänge zugleich ebenfalls sinkt. Ist die Schneidenlänge (und damit der Spitzenwinkel) zu klein, fällt die Führung des Bohrers sehr schwer. Es ist ebenfalls ein sehr hoher Anpressdruck nötig.

Am meisten verbreitet sind Bohrer mit den Spitzenwinkeln 118° (geeignet für weichere Materialien) sowie 135° (für härtere Werkstoffe). Für spezielle Anwendungsfälle existieren aber z.B. auch Bohrer mit Spitzenwinkeln von 80° (speziell für Kunststoff).

Für ein Eindringen des Bohrers in das Werkstück ist der Freiwinkel unerlässlich. Der Winkel wird durch den Hinterschliff der Schneiden erzeugt – er darf aber nicht zu groß sein, da ansonsten die Gefahr eines Ausbrechens der Schneide besteht. Auch kann es dazu kommen, dass die Schneide im Werkstück einhakt (da der Schneidwiderstand zu gering ist).

Wie der Name schon sagt, ist der Spanwinkel für die Abfuhr der Späne beim Bohrvorgang verantwortlich. Ebenso beeinflusst er die Art, in der Späne gebildet werden. Es ist wichtig, den Spanwinkel nach der Beschaffenheit des Werkstoffs zu wählen. Drei Arten werden hier hauptsächlich unterschieden:

- Typ N: Seitenspanwinkel von 19°-20°, speziell für die Metallbearbeitung

- Typ W: Seitenspanwinkel von 27°-45°, speziell für z.B. Aluminium/ Kupfer

- Typ H: Seitenspanwinkel von 10°-19°, speziell für z.B. Messing

- Typ ATN: Seitenspanwinkel von 35°-40° (und weite Spannuten), für Einsatz bei großen Bohrtiefen

Es ist zu beachten, dass bei Holzbohrern andere Regeln gelten. Unterschiedliche Holzarten erfordern unterschiedliche Anschliffe, um ein optimales Bohrergebnis zu ermöglichen.